پیشرفت در رنگهای نساجی راکتیو

مولف: خانم دکتر روما چاکرابارتی (Ruma Chakrabarti) – 27 فوریه 2019

بر گرفته از: textileschool.com

بازار رنگهای راکتیو به گسترش خود ادامه خواهد داد. این مسئله تا حدی به دلیل افزایش تولید الیاف سلولزی علی الخصوص پنبه و مهمتر از آن، جایگزینی سایر کلاس های رنگ سلولزی، نظیر رنگ های آزوئیک و گوگردی، با رنگ های راکتیو میباشد.

از ابتدای تاریخ هنرهای رنگرزی، رنگرزها با چالش ماندگاری رنگ پارچه تا پایان عمر مفید منسوجات مواجه بوده اند.

رنگرزی پنبه و سایر الیاف سلولزی با رنگهای مستقیم بر پایه جذب مولکولهای رنگ در الیاف میباشد، در حالی که در رنگهای خمی و آزوئیک، در ابتدا رنگها جذب الیاف شده و سپس یک واکنش شیمیایی آنها را به شکل نامحلول و پایدار تبدیل کرده و بدین ترتیب بر روی الیاف باقی میماند.

اتصال مولکول رنگ به الیاف با استفاده از پیوند کووالانسی برای مدت طولانی در ذهن شیمیدان ها به صورت یک ایده جذاب وجود داشت، چرا که اتصال با جذب فیزیکی و نگه داشتن رنگدانه ها در بین الیاف به صورت مکانیکی، دارای معایبی از قبیل ثبات سایشی مرطوب پایین یا هزینه تمام شده بالا است.

در سال 1954، دو محقق به نام های Ian Rattee و William Stephen در Imperial Chemical Industries (ICI) لندن توانستند یک دسته رنگ دارای گروه شیمیایی dichlorotriazinyl را کشف کنند که هنگام اضافه شدن به حمام رنگرزی، پس از افزایش PH، با الیاف پیوند کووالانسی برقرار میکردند. این کشف در نهایت منجر به تولید اولین رنگهای راکتیو تجاری برای الیاف سلولزی شد.

ظهور رنگهای راکتیو در بازار، انگیزه زیادی برای محققین ایجاد کرد که غیر از رنگهای راکتیوs-triazine ، تحقیقات بیشتری بر روی سیستمهای راکتیو دیگر صورت گرفته و بدین ترتیب ظرف چند سال، طیفهای مختلفی از رنگهای راکتیو تجاری تولید شده و در سراسر بازار در در دسترس قرار گیرد. تأثیر ظهور رنگهای راکتیو در صنعت تولید رنگ های مصنوعی به حدی بوده است که امروزه این رنگها بزرگترین بازار تولید و مصرف را در مقایسه با سایر رنگهای مصنوعی دارند.

دلیل این افزایش سریع تقاضا برای رنگهای راکتیو در درجه اول به خاطر ویژگی های عالی رنگهای راکتیو از قبیل شیدهای شفاف و زیبا، ثبات سایشی عالی و فرآیند رنگرزی ساده آن میباشد.

علیرغم مزیت آشکار رنگهای راکتیو، در حال حاضر مشکلات زیادی درخصوص رنگهای راکتیو وجود دارد که از میان آنها میتوان به موارد ذیل اشاره نمود:

- در فرآیند رنگرزی رمق کشی (Exhaust)، میزان رمق کشی، تثبیت و رنگزایی نسبتا پایین است.

- پساب قابل ملاحظه

- مشکلات مربوط به یکنواختی و تکرارپذیری دقیق فرآیند رنگرزی

- مصرف آب، انرژی و صرف زمان بیشتر در فرآیند شستشو

- تغییر رنگ یا سرایت رنگ به مناطق سفید در اثر پوشیدن یا شستشوی البسه

در طول دهه گذشته و با ظهور پارچه های پلی استر-پنبه، اقبال به این پارچه ها به حدی افزایش یافت، که حجم اصلی بازار را به خود اختصاص داده است. برای رنگ آمیزی پارچه های پلی استر-پنبه، لازم است در یک حمام از رنگهای دیسپرس برای رنگرزی پلی استر استفاده کرد و در حمامی دیگر، از رنگهای مناسب رنگرزی پنبه استفاده نمود. بدیهی است که استفاده همزمان از هر دو رنگ در یک حمام واحد به جای دو حمام، به مراتب مقرون به صرفه تر است.

در فرآیند رنگرزی دوجزئی تک حمامه، دمای حمام رنگرزی براساس نیازمندی رنگ دیسپرس و در دمای بالا تنظیم شده و زمانی که نوع رنگ انتخاب شده برای رنگرزی جزء پنبهای رنگ راکتیو باشد، این شرایط انتخاب نوع رنگ راکتیو را به رنگهای راکتیوی که مخصوص این نوع رنگرزی طراحی و تولید شده باشند، محدود میکند.

یک مشکل بدیهی که در این نوع رنگرزی به وجود میآید بدین شرح است که برای رنگرزی یکنواخت جزء پلی استر با رنگ دیسپرس نیاز است که فرآیند رنگرزی در PH خنثی یا ترجیها اسیدی صورت پذیرد. از آنجایی که PH قلیایی، پایداری و یکنواختی رنگرزی دیسپرس را کاهش داده و از طرفی PH قلیایی برای رنگرزی جزء دوم با رنگ راکتیو به منظور یونیزه کردن سلولز و امکان پذیر نمودن واکنش رنگ-الیاف به شدت مورد نیاز است، در چند سال گذشته پیشرفتهای قابل ملاحظه ای در خصوص برطرف کردن این مشکل صورت گرفته است.

فعالیتهای تحقیقاتی در رنگهای راکتیو عمدتاً در جهت رفع کمبودهای ذکر شده در رنگهای راکتیو بوده است. علاوه بر این، در برخی ثبت اختراع ها، به استفاده از سیستم های کروموفوریک جدید اشاره شده است.

شیمی رنگهای راکتیو:

در رنگهای راکتیو، اصل رنگرزی بر اساس راکتیوی (reactivity) یک گروه عامل از ماده رنگزا با یک محل روی لیف برای تشکیل یک پیوند کووالانسی قوی بین مولکول رنگ و سطح منسوج (substrate) میباشد.

چهار ویژگی ساختاری یک مولکول رنگ راکتیو معمولی عبارتند از:

- گروه بندی کروموفوریک (chromophoric grouping)، که اساسا وظیفه رنگدهی به سلولز را بر عهده دارند.

- سیستم راکتیو (reactive system)، که آنها را قادر میسازد تا با گروه هیدروکسیل (hydroxyl group) موجود در سلولز واکنش دهند.

- یک گروه پل (bridging group) که سیستم راکتیو را به کروموفور پیوند میدهد.

- یک یا چند گروه حل کننده (solubilising group) ، که معمولاً یک جایگزین اسید سولفوریک بوده به دلیل رنگشان به گروه کروموفوریک متصل میشوند.

تمام رنگ های راکتیو برای حلالیت در آب حاوی گروه سولفونات سدیم (sodium sulphonate) هستند تا در آب حل شده و آنیون های سولفونات رنگی و کاتیون های سدیم ایجاد شود. اکثر رنگهای راکتیو دارای یک تا چهار مولکول رنگ-گروه سولفونات هستند. با این حال، علاوه بر این، ویژگی های ساختاری خاص دیگری نیز در رنگهای راکتیو وجود دارد.

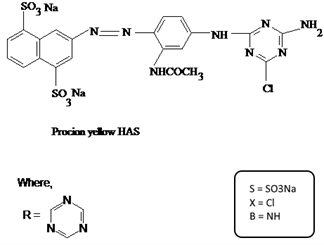

شکل کلی رنگ راکتیو به شرح زیر است.

S —— R —— B ——X

- S : گروه محلول در آب

- R : کروموفور

- X : سیستم راکتیو

- B : پیوند بین سیستم راکتیو و کروموفور (گروه پل)

کروموفور (R) :

کروموفور بخش تولید کننده رنگ است. کروموفور طول موج مشخصی از نور سفید ساطح شده را جذب کرده و بقیه را منعکس میکند که در نهایت نور منعکس شده روی شبکیه چشم فرود آمده و رنگ مورد نظر پدیدار میشود.

سیستم راکتیو (X) :

سیستم راکتیو با الیاف واکنش داده و پیوند کووالانسی رنگ XF را تشکیل میدهد. مشخصات این پیوند به طور مستقیم با ثبات رنگ در ارتباط میباشد.

گروه پل (B) :

گروه پل (B)، R و X را پیوند داده و پایداری و راکتیویته ذره رنگ را تعیین میکند. در برخی رنگهای راکتیو، گروه راکتیو مستقیماً به کروموفور متصل بوده و همچنین بیشتر سیستمهای راکتیو حاوی یک حلقه هتروسیکلیک (heterocyclic ring) هستند که مقداری به بهبود خواص رنگ پذیری سلولز کمک میکند.

پیش ساز سولفاتواتیل سولفون (sulphatoethyl sulphone precursor) از گروه راکتیو وینیل سولفون (vinyl sulphone) نیز به میزان قابل توجهی به حلالیت در آب رنگ راکتیو کمک میکند.

گروه محلول در آب (S) :

این گروه به طور کلی تشکیل شده از نمک سدیم اسید سولفوریک بوده و وظیفه اصلی اش منتقل کردن آب به رنگ میباشد. همیشه باید در نظر داشت که هر چه اضافه کردن رنگ روی الیاف آسان تر باشد، جداسازی رنگ از الیاف نیز آسان تر خواهد بود.

طبقه بندی رنگ های راکتیو:

رنگهای تک عملکردی (Monofunctional) :

این نوع رنگ به عنوان مهمترین سیستم راکتیو، تنها دارای یک مرکز راکتیو میباشد. مانند جانشین هالوژن موجود در رنگ آمینو هالوتریاز یا اتم ترمینال کربن فعال در سیستم وینیل سولفون.

در دو جایگزین هالوژن معادل دی کلروتریازین، سیستم حلقه هتروسیکلیک دی فلوروپیریمیدین. راکتیویته جانشین هالوژن باقیمانده با حضور جایگزین هیدروکسیل یا سلولز جدید تا حد زیادی کاهش مییابد.

رنگهای راکتیو تک عملکردی مختلف به شرح زیر است.

| REACTIVE DYE | No. |

| Dichlorotrazine dye | 1 |

| Aminochlorotriazine dye | 2 |

| Aminoflurotriazine dye | 3 |

| Trichloropyridine dye | 4 |

| Dichloroquinoxaline dye | 5 |

| Sulphatoethyl-sulphone dye | 6 |

رنگهای دو عامله (Bifunctional):

پس از رنگرزی عمق کامل با رنگ راکتیو بای فانکشنال، مقدار زیادی سیالیت کوپرامونیم مشاهده میشود. اگرچه آزمایشهای استحکام کششی نشان میدهد، که سلولز آسیبنخورده باقی مانده است. تحقیقات نشان میدهد که این نتایج غیرعادی با رنگهایی که قادر به ایجاد پیوندهای متقاطع (cross-links) بین زنجیرههای سلولزی همسایه هستند، به طور مستقیم ارتباط دارد.

سطح این اتصال متقابل در پروسه رنگرزی Cold pad batch در دمای محیط نسبتاً ناچیز بوده، ولی تثبیت حرارتی در پروسه رنگرزی Pad Dry Steam منجر به سطح بسیار بالاتری از این پیوندهای متقاطع میگردد.

رنگهای بایفانکشنال مختلف به شرح زیر میباشند:

| REACTIVE DYE | No |

| Bis(aminochlorotriazine) | 1 |

| Bis(aminonicotionotriazine) | 2 |

| Aminichlorotriazine-Sulphatoethyl-sulphone | 3 |

| Aminiflurotrizine-Sulphatoethyl-sulphone | 4 |

توسعه در رنگهای راکتیو:

نیاز به توسعه:

به طور کلی، رنگهای راکتیو اولیه حاوی گروههای دی کلرو تری آزین و وینیل سولفون بوده اند. این رنگها با توجه به موارد ذیل طراحی و تولید شده اند:

- میل ترکیبی کم در پارچه ها، به ویژه الیاف سلولزی

- راکتیویته این رنگ در برابر الیاف.

- مقدار PH جهت ایجاد واکنش تثبیت رنگ با الیاف.

- دمای بهینه واکنش.

- سهولت شستشو و جداسازی رنگهای راکتیو هیدرولیز شده از الیاف، پس از پایان رنگرزی.

اخیراً با توجه به سطح آگاهی بالاتر از نیازمندی های زیست محیطی موارد رنگزا، سه پارامتر دیگر سرطان زا نبودن رنگ و مواد کاهنده مورد نیاز آنها، نبود پتانسیل آلرژی زا بودن یا حساسیت زایی (ایجاد درماتیت دائمی) و سهولت تصفیه پساب رنگرزی، به عنوان موارد تاثیرگذار این صنعت درنظر گرفته میشود.

واکنش این رنگ ها با گروه عامل الیاف، عموما گروه هیدروکسیل سلولز و در درجه دوم گروه آمینه الیاف پروتئینی، توسط یک ماده قلیایی مانند کربنات سدیم، هیدروکسید سدیم و یا سیلیکات های سدیم، صورت میپذیرد.

رنگرزی این رنگها بر روی الیاف سلولزی شامل سه مرحله کاملا متمایز است:

- رمق کشی رنگ در یک محیط خنثی با افزودن نمک معمولی یا نمک گلابر در دمای کمتر از 100 درجه سانتیگراد.

- تثبیت رنگ رمق کشی شده با افزودن ماده قلیایی که منجر به تشکیل پیوند کووالانسی بین رنگ و فیبر میشود.

- شستشوی کامل پارچه برای خارج سازی رنگ راکتیو هیدرولیز شده که به طور آزاد روی پارچه و داخل پارچه باقی مانده است.

مرحله شستشو به این دلیل ضروری است که علیرغم اینکه بخش زیادی از رنگ راکتیوی که به حمام اضافه شده با الیاف واکنش میدهد، ولی مقداری از این رنگ مستقیما با آب موجود در حمام رنگ در شرایط قلیایی واکنش داده و راکتیویته خود را نسبت به الیاف از دست داده و یا تمایل ضعیفتری به فیبر نشان میدهند. اگر مرحله شستشو به درستی انجام نشود، به دلیل حضور رنگ هیدرولیز شده روی پارچه، محصول نهایی ثبات شستشوی نامناسبی خواهد داشت.

هنگامی که مقدار قابل ملاحظه ای از رنگ در طول پروسه رنگرزی هیدرولیز شده و جذب پارچه نشود، متعاقباً در پروسه شستشو از پارچه جدا گردیده و درنتیجه آن، پساب کارخانه به میزان زیادی آلوده به رنگ شده و منجر به مشکلات بیشتری در تصفیه پساب میشود.

از این رو، رنگهای راکتیو با سطح رمق کشی بالاتری تولید شدهاند که مقدار بسیار کمی از رنگ در پروسه رنگرزی هیدرولیز شده و منجر به مشکلات تصفیه پساب کمتری میشود.

از نظر تئوری، دستیابی به سطح تثبیت بالا با استفاده از رنگهای حاوی گروههای قادر به واکنش با سلولز بدون هیدرولیز قابلتوجه، کاملا ممکن است. این مشکل قبلاً در مورد رنگهای راکتیو مخصوص رنگرزی پشم مورد مطالعه قرار گرفته و رنگهای راکتیو حاوی گروههای acryloylamino (-CH2-CH-CO-NH2) ، هیدرولیز بسیار ناچیزی را تجربه میکنند. متأسفانه، چنین گروه هایی اگرچه در رنگ های راکتیو مخصوص پشم نتایج رضایت بخشی دارند، اما به اندازه کافی فعال نیستند تا درجه راکتیوی را که به طور معمول برای رنگرزی الیاف سلولزی مورد نیاز است، فراهم نمایند.

امکان دیگر استفاده از رنگهای حاوی بیش از یک سیستم راکتیو است. این قاعده که رنگهای حاوی بیش از یک گروه راکتیو قدرت تثبیت بالاتری دارند، زمانی که فرآیند رنگرزی را به شکل اسیلاسیون الکل در آب در نظر بگیریم، به راحتی قابل درک است. یک مولکول رنگ که تنها دارای یک مرکز راکتیو بوده و یک عامل اسیلاسیون تک عملکردی دارد، ممکن است با الکل (سلولز) واکنش داده و همچنین امکان دارد با آب واکنش دهد که در این صورت راکتیویته آن به طور کامل از بین رفته و پس از آن قادر به واکنش با سلولز نیست.

در نمونه ای از رنگ راکتیو که به واسطه یک عامل اسیلاسیون چند کاره دارای بیش از یک مرکز واکنش دهنده است، آن قسمت از رنگ که با آب واکنش داده، هنوز قادر به واکنش بیشتر با سلولز و تثبیت روی الیاف میباشد.

شیمی رنگهای راکتیو جدید:

به طور کلی، رنگهای راکتیو که عموما در فرآیند رنگرزی نساجی مورد استفاده واقع میشوند، در یکی از دو دسته زیر قرار میگیرند:

- رنگهای با تمایل (substantively) متوسط و بالا :

اغلب به آنها عنوان رنگهای راکتیو کنترل شده با نمک اتلاق میگردد که در هنگام شستشو به سختی از سطح پارچه خارج شده و در هنگام رنگرزی برای یکنواختی رنگ سطح پارچه، باید افزودن نمک به صورت کنترل شده باشد.

- رنگهای با تمایل کم:

که اغلب به عنوان رنگهای قلیایی نامیده میشوند، رنگهای راکتیو قابل کنترلی هستند که مرحله شستشوی سریع و آسانی داشته و باید با افزودن آهسته و قدم به قدم قلیا، یکنواختی رنگرزی را تنظیم نمود. این کار به منظور زیرسازی در هنگام افزودن قلیا انجام میشود تا از پدیده اگزاست و تثبیت همزمان و نامتقارن جلوگیری شود.

انواع رنگهای راکتیو جدید:

دی کلرو تری آزینیل Dichloro-Triazinyl (DCT):

راکتیویته این رنگ ها نسبت به سلولز به حدی است که حتی در دمای اتاق یا در سرما و البته در شرایط قلیایی، با سلولز واکنش داده و از این رو به آنها را رنگ های راکتیو سرد (دما پایین) یا رنگ های راکتیو سری M مینامند. این رنگها به طور کلی بیشتر برای رنگرزی توصیه میشوند تا برای چاپ.

مونو کلورو اس تری آزینیل Monochloro-S Triazinyl (MCT):

این رنگها راکتیویته کمتری نسبت به سلولز داشته و به شرایط شدیدتری مانند دمای بالاتر (80 درجه سانتیگراد) و PH قلیایی تر برای تثبیت نیاز دارند. این رنگها عموما در دمای 80-85 درجه سانتیگراد در آب حل میشوند.

این دسته از رنگها برای رنگرزی و چاپ الیاف سلولزی مناسب بوده و رنگهای راکتیو دما بالا یا سری H نامیده میشوند.

این رنگها نسبت به رنگهای راکتیو دما پایین، راکتیویته کمتری دارند. رنگهای سری H ذخیره سازی و انبارداری راحتتر و پایدارتری دارند. با این حال، آنها باید با pH کمی اسیدی بافر شوند تا از هیدرولیز شدن آنها در شرایط قلیایی محافظت شود.

مانند رنگهای سری M، رنگ های سری H نیز نیازمند شرایط قلیایی برای تثبیت بوده و آنها نیز پس از پروسه رنگرزی نیاز به شستشو با صابون داشته تا رنگ های هیدرولیز شده را از سطح پارچه حذف کرده و ثبات شستشوی پارچه را تضمین نمود و لذا این رنگ ها نیز به مانند رنگهای سری M، پساب آلوده به رنگ هیدرولیز شده قابل ملاحظه ای ایجاد مینمایند.

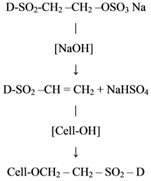

وینیل سولفون Vinyl Sulphone (VS) :

این رنگها از نوع سولفواتیل سولفون (sulphoethyl sulphone) بوده که نیاز به محیط قلیایی نداشته و حتی به مقدار کمی بافر میشوند تاpH اسیدی کمی ایجاد شود.

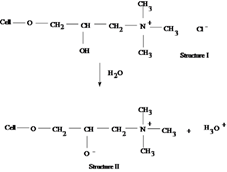

در شرایط قلیایی، گروه سولفواتیل سولفون که در حالت عادی هیچ راکتیوته خاصی نسبت به سلولز ندارد، با گروه وینیل سولفون که گروه راکتیو اصلی بوده و با گروه هیدروکسی سلولز واکنش داده و پیوند کووالانسی برقرار مینماید و لذا با تشکیل یک گروه جدید، رنگ و سلولز را با یک پیوند کووالانسی جدید به هم متصل میکند.

در این مورد نیز گروه وینیل سولفون نهایی تشکیل شده، علاوه بر واکنش با الیاف سلولزی، با آب نیز تحت شرایط قلیایی واکنش میدهد. لذا پس از رنگرزی الیاف با رنگهای VS، رنگ هیدرولیز شده باقی مانده که هیچ راکتیوتی با الیاف سلولزی ندارد، باید با شستشو و صابون زدن به طور کامل از پارچه خارج شود تا ثبات شستشو ایده آل به دست آید.

با این حال، باید توجه داشت که در فرآیند شستشو باید از یک صابون غیریونی خنثی بدون هیچ ماهیت قلیایی استفاده شود. اگر محیط قلیایی در حمام شستشو وجود داشته باشد، مقداری از رنگ، به دلیل گسیختگی پیوند کووالانسی ایجاد شده بین رنگ و الیاف، از پارچه جدا شده و ممکن است منجر به روشن شدن شید رنگ شود.

هوموفانکشنال Homofunctional (2MCT) :

این رنگها حاوی دو گروه تری آزینیل هستند که هر کدام حاوی یک گروه کلرو راکتیو بوده و مانند رنگهای سری M؛ افینیته پایین داشته و در عین حال جذب و تثبیت بالاتری دارند. لذا در فرآیند شستشو، رنگ کمتری وارد پس آب میشود، چرا که گروه مونوکلرو-اس-تریازین از پایداری خوبی برخوردار است.

نحوه عملکرد این رنگ به این شکل است که حتی اگر یکی از گروههای کلرو فعال در شرایط قلیایی با آب واکنش داده و هیدرولیز شود، باز هم گروه کلرو راکتیو دیگر در مولکول رنگزا برای واکنش با سلولز وجود داشته و از این رو شید عمیق تری روی الیاف ایجاد شده و رنگ هیدرولیز شده کمتری باقی میماند. در حالتی که هر دو گروه کلرو فعال در حمام رنگ با آب واکنش دهند، ممکن است در انتهای رنگرزی پیوند متقابل با سلولز رخ دهد.

هترو بایفانکشنال (MCT+VS) Hetro-Bifunctional :

این رنگها با گروههای کلرو-تریازین و سولفاتواتیل سولفون (sulphatoethyl sulphone ) در برخی از مولکولهای رنگ، ثبات تعریق، ثبات نوری و ثبات در برابر کلر بالایی از خود نشان میدهند. این رنگ ها دارای مشخصات رمق کشی و نرخ تثبیت بالا، پایداری قلیایی بهتر و یکنواختی رنگ عالی بوده و به دلیل حساسیت پایین به نوسانات دما و تغییرات سطح قلیایی محیط، تکرارپذیری خیلی خوبی در پروسه رنگرزی به نمایش میگذارند.

این رنگ ها پایداری بسیار خوبی در نگهداری دارند. در پروسه رنگرزی مقدار بسیار کمی از رنگ هیدرولیز شده و لذا در فرآیند شستشو، پساب رنگ کمتری ایجاد میکنند.

پیوند الیاف نوع VS در برابر هیدرولیز اسیدی پایدار بوده و از این رو پارچه رنگ شده در محیطهای صنعتی دارای اکسید نیتروژن و دی اکسید گوگرد، پایداری خوبی از خود نشان میدهد.

رنگهای پلی فانکشنال Polyfunctional :

از نظر تئوری با افزودن گروه های راکتیو اضافی به مولکول رنگ، به جذب و تثبیت بیشتری میتوان دست یافت. اما در عمل، به دلیل تأثیر مخربی که گروههای اضافی میتوانند بر مهاجرت داشته باشند، نتیجه معکوس داشته و منجر به تثبیت کمتر، به ویژه در شیدهای تیره خواهد شد.

با این حال تاکنون چندین پتنت درخصوص رنگهای راکتیو با سه گروه راکتیو در مولکول رنگ ثبت شده است. در مورد رنگهای سهعاملی که فقط یک واحد کروموفور دارند، سهم وزن مولکولی گروههای راکتیو بدون رنگ میتواند هم وزن بخش کروموفور باشد.

اگرچه ادغام سه گروه راکتیو غیرمشابه در یک رنگ حاوی یک واحد کروموفور به وضوح رویکردی غیر اقتصادی است، اما برخی مواقع ویژگیهای فنی خاص میتواند این افزایش هزینه را توجیه نماید.

رنگهای راکتیو با تثبیت خنثی و اسیدی:

در ابتدای مقاله به افزایش مصرف پارچه های پلی استر پنبه و مشکلاتی که در رنگرزی دوحمامه پیش می آید اشاره گردید و لذا رنگ های راکتیو با شرایط تثبیت خنثی و اسیدی، اهمیت بسیار بالایی دارند.

رنگهای راکتیو با تثبیت خنثی:

این رنگها در دمای بالا با سلولز واکنش داده و باقیمانده رنگ نیز در نهایت مانند رنگهای مبتنی بر رنگ monochloro-s-trizinly به الیاف پیوند مییابند. برای استفاده تجاری از رنگ های quaternised triazine dyes ، باید اطمینان حاصل شود که وجود مقدار کمی نمک یا مواد معدنی در هنگام رنگرزی مشکلی ایجاد نمیکند، علاوه بر این، مواد معدنی مورد استفاده باید از نظر محیط زیست قابل قبول و غیرسمی محسوب شوند.

تثبیت رنگ در رنگهای PH خنثی دارای گروه quaternised، بسیار ساده است.

هنگامی که در رنگرزی معمولی،pH حمام رنگ افزایش مییابد، یونیزاسیون سلولز نیز افزایش یافته و لذا واکنش با سلولز افزایش مییابد. اما در pH خنثی، این اتفاق رخ نمیدهد. با این حال، ماهیت کاتیونی گروه quaternised به جذب بین آنیون سلولز و رنگ کمک میکند. استفاده از دمای بالاتر نیز غلظت آنیون سلولز را افزایش میدهد. مشکلdiffusion به دلیل اندازه مولکول بزرگ را نیز میتوان با تنظیم و کاهش pH و با رنگرزی در دمای بالاتر، به طور کامل کنترل کرد و نتیجه این فرآیند رنگرزی، بهبود نفوذ به داخل الیاف و رنگرزی یکنواخت میباشد. لذا این رنگها گزینه مناسبی برای رنگرزی همزمان هر دو جزء پلی استر و پنبه میباشد.

رنگهای راکتیو با تثبیت اسیدی:

به طور کلی، این رنگها دو گروه طبقه بندی میشوند.

1- رنگ های حاوی گروه های اسید فسفریک:

عموم این رنگها بر پایه اسید فسفریک و گروه راکتیو بوده و تثبیت آنها در شرایط رنگرزی اسیدی و با حضور carbodiimide در حدود 200 درجه سانتیگراد انجام میشود.

این رنگها هیدرولیز نشده و حتی تا پایان فرآیند رنگرزی هم پتانسیل راکتیویته خود را حفظ میکنند. تثبیت ناامیدکننده ای که حتی در بهترین شرایط توصیه شده به دست می آید عمدتا به دلیل رقابت با واکنش جانبیcarbodiimide میباشد.

با استفاده از حلال ها و cyanamide در دمای 160درجه، میتوان به نرخ تثبیت بالایی دست یافت. همچنین میتوان پس از Padding و خشک کردن، رنگ اسید فسفریک را با بخار دادن روی پنبه تثبیت کرد. اگرچه تثبیت رنگ با بخاردهی طولانی مدت در دمای 120 درجه سانتیگراد نیز به دست می آید، اما تثبیت به دست آمده آنقدر کم است که قابل بهره برداری نیست. در صورت استفاده از dicyandiamide و بخاردهی در دمای 180 درجه سانتیگراد، تثبیت رنگ بسیار بیشتری حاصل میگردد.

2- رنگهای حاوی گروه کربوکسیلیک اسید:

رنگهای Mono chlorotriazine چگال شده با مولکول حاوی گروه آمینه که دارای یک گروه carboxylic میباشند.

اگرچه رنگرزی با این دسته از رنگها، تمام مزایای رنگهای راکتیو قابل تثبیت در محیط اسیدی را دارا میباشد، ولی غلظت بالای cyanamide مورد نیاز بهعنوان یک واکنشدهنده مشترک و همچنین حساسیت بالای پیوندهای متقاطع استری که رنگ را به پارچه متصل میکنند به هیدرولیز در طی فرآیند شستشوی قلیایی، نقاط ضعف اصلی این رنگها محسوب میشود.

رنگهای راکتیو با تثبیت اسیدی یا خنثی برای پارچه های ترکیبی پلی استر-پنبه بسیار مهم بوده و از این رو مصرف آنها افزایش یافته و نهایتا منجر به سنتز رنگهایی میشود که دارای خواص مناسبتری بوده و در این شرایط پیوند بهتری برقرار میکنند.

سیستم راکتیو جدید:

برخی رنگهای جدید آزو راکتیو حاوی یک گروه آلدئیدی (aldehyde) هستند که به عنوان رنگهای راکتیو مخصوص پشم مورد استفاده قرار میگیرند. آنها دارای قدرت رنگزایی عالی بوده و بسیار مقرون به صرفه میباشند.

رنگهای راکتیو جدید که affinity بالاتری نسبت به فیبر دارند و با اضافه کردن اتم فلوئور به گروه وینیل سولفون رنگهای راکتیو معمولی به دست آمده اند. این مرکز راکتیو جدید در رنگ که پیوند کووالانسی با فیبر را برقرار میکند، گروه SO3CF=CFCl میباشد.

یک سری از رنگ های راکتیو جدید نیز با استفاده از گروه هایhalo acetyl سنتز شده و خواص رنگرزی آنها مورد بررسی قرار گرفته است. نتایج نشان میدهد که گروه bromoacetyl از گروه chloroacetyl راکتیویته بالاتری داشته و مولکولهای حاوی یک گروه bromoacetyl ، میتواند الیاف ابریشم را تحت شرایط رنگآمیزی نسبتاً ملایمتری رنگرزی کند. اگر یک گروه راکتیو دوم هم در مولکول وجود داشته باشد، هم پروسه رمق کشی و هم تثبیت رنگ روی پارچه ابریشمی، به مراتب بهبود مییابد.

روش رنگرزی با رنگهای راکتیو :

رنگهای راکتیو به تطبیق پذیری بالا و تنوع تکنیک های رنگرزی که وابسته به نوع سیستم راکتیو رنگ میباشد، شناخته میشوند.

به طور کلی، رنگرزی با رنگ های راکتیو به سه نوع اصلی تقسیم میشود:

- رنگرزی به صورت بچ به بچ

- رنگرزی نیمه پیوسته

- رنگرزی مداوم

این تنوع مکانیزم رنگرزی برای یک تولیدکننده، امکان برنامه ریزی تولید و انعطاف پذیری در انتخاب روش تولید بسته به شرایط و حجم سفارش را فراهم مینماید.

روش رمق کشی:

هدف از رنگرزی رمق کشی، دستیابی به یک رنگرزی یکنواخت و تکرارپذیر با حداکثر بازده در رنگزایی رنگ راکتیو میباشد. متداول ترین روش در رنگرزی رمق کشی بدین ترتیب است که در مرحله اول رنگ را در شرایط معمول روش رمق کشی مشابه روشی که برای رنگ های مستقیم استفاده میشود، به حمام اضافه کرده و سپس با اضافه کردن قلیا و ایجاد PH قلیایی، شرایط را برای واکنش دهی رنگهای راکتیو فراهم نمود. در پایان رنگرزی، رنگهای تثبیت نشده و باقیمانده در الیاف با شستشو به همراه صابون حذف خواهند شد.

از این روش میتوان برای دستگاه ژیگر یا وینچ (جت) استفاده نمود که مشتمل بر دو مرحله است:

رمق کشی (Exhaustion) :

در این مرحله رنگ از حمام رنگ خارج شده و وارد محیط فیبر میشود. پارچه در حمامی از آب، رنگ و نمک قرارداده میشود. رنگ و نمک گلابر در دو مرحله به حمام اضافه میشوند. شرایط رنگرزی و تثبیت برای رنگهای سرد، گرم و HE ، در جدول ارائه شده است.

| Time (min) | Soda ash (g/l) | Glauber’s salt (g/l) | Temperature (0C) | Dye type |

| 45 to 60 | 2 to 15 | 25 to 90 | 30 | Cold brand |

| 60 to 90 | 10 to 20 | 30 to 90 | 80 to 85 | Hot brand |

| 60 to 90 | 30 to 50 | 30 to 100 | 80 to 90 | HE dyes |

تثبیت (Exhaustion):

تثبیت در حضور قلیا صورت میگیرد. پس از افزودن مواد قلیایی، واکنش یا با الیاف، یا با مولکول های آب صورت گرفته و رنگهای موجود روی الیاف عموما با فیبر واکنش نشان میدهند.

روش رنگرزی برای رمق کشی در ژیگر به این صورت است که ژیگر را بارگذاری کرده > رنگ را از هر دو طرف اضافه کنید > پارچه دو مرتبه چرخیده شود > نمک را از هر دو طرف اضافه کنید > پارچه دو مرتبه چرخیده شود > قلیا را از هر دو طرف اضافه کنید > پارچه دو تا شش مرتبه چرخیده شود > ژیگر را تخلیه کنید > شستشوی سرد از هر دو طرف > صابون زدن از هر دو طرف > شستشوی گرم از هر دو طرف > شستشوی سرد از هر دو طرف.

روش های پد :

روش های مختلفی به عنوان زیرمجموعه روش padding وجود دارد.

روش پد-بچ (Pad-Batch) :

تمام پروسه های پد-بچ از یک ترتیب کلی پیروی میکنند.

- آغشته کردن پارچه خشک و آماده شده، به رنگ و مواد قلیایی در دمای محیط.

- فشردن یکنواخت پارچه و خارج سازی محلول اضافه از پارچه هنگام عبور از فولارد.

- بسته بندی بچ رول پارچه آغشته به رنگ در فیلم پلی اتیلن و نگهداری در دمای محیط برای مدت زمان مشخص.

این یک فرآیند نیمه پیوسته است و یک جایگزین اقتصادی برای روش رمق کشی معمولی محسوب میشود. این فرآیند برای مصرف کمتر آب، حجم تولید متوسط و به حداقل رساندن آلودگی، بسیار مناسب است. این فرآیند همچنین تکرارپذیری بالا و هزینه تمام شده پایینتری دارد.

در رنگرزی به روش pad-batch ، استفاده از سیلیکات سدیم به عنوان قلیا به دلیل افزایش پایداری حمام رنگ و بازده رنگرزی بیشتر، محبوبیت زیادی پیدا کرده است. به طور معمول 100 گرم در لیتر سیلیکات سدیم با کمی سود سوزآور (2 گرم در لیتر) به حمام اضافه میشود. برداشت مرطوب (Wet Pickup) پارچه باید در حدود 65-70 نگه داشته شود و اگر این عدد بالاتر باشد، پدیده نفوذ رنگ (Seepage) رخ میدهد.

افزودن کمی آلجینات سدیم (5 تا10 گرم بر لیتر از خمیر 40%) در به حداقل رساندن مشکل نفوذ کمک نموده و همچنین به حذف سیلیکات سدیم نیز کمک میکند. باید توجه داشت که یکنواختی رنگرزی در روش پد، کاملاً به پخش یکنواخت محلول رنگ بستگی دارد.

اطمینان از یکنواختی و میزان جذب محلول رنگ در مرکز و لبه ها همیشه آسان نیست. فشار و مقدار مایع رنگ را میتوان در طول دستگاه با تغییر فشار در دو سر تنظیم نمود تا این مقادیر در کل سطح ثابت بمانند. چنین سیستمی امکان پردازش پارچه های مختلف با عرضهای متفاوت را بدون مشکل فراهم میکند. در دستگاه های مدرن، میزان افزایش یا کاهش محلول رنگ را میتوان به طور مداوم با استفاده از سنسورهای رطوبت سنج مدرن در سیستم کنترل، مانیتور نموده و مقدار آن را اصلاح نمود.

روش پد درای استیم (Pad dry steam) :

در این سیستم رنگرزی، یک مرحله خشک کردن نیز اضافه شده است. این فرآیند اساساً مانند روش پد-بچ است. با افزودن مواد ضد مهاجرت بی کربنات سدیم و مرطوبکننده قبل از مرحله پدینگ و در ادامه انجام مرحله پدینگ در دمای پایین، باعث میشود که حداقل میزان مهاجرت صورت پذیرفته و در نهایت پارچه به منظور تثبیت رنگ به مدت 1 تا 2 دقیقه در معرض هوای داغ استنتر قرار میگیرد.

روش پد درای پد استیم (Pad-dry pad steam) :

از این روش میتوان برای تولید مداوم استفاده کرد و تجهیزات مناسبی هم مورد نیاز میباشد، از قبیل دستگاه پدینگ مداوم، دستگاه خشک کن و دستگاه شستشو. پارچه سلولزی که با این روش رنگرزی میشود باید دارای قابلیت جذب بالا و عاری از هرگونه آهار و سایر مواد شیمیایی باشد. در این روش، پارچه پس از رد شدن از فولارد و سپس خشک شدن، از حمامی حاوی 250 گرم بر لیتر سود سوزآور عبور داده شده و رنگ ها با بخار دادن به مدت 20-30 ثانیه در دمای 103-105 درجه سانتیگراد تثبیت میشوند.

روش پد درای کیور (Pad-dry cure) :

ماشین آلات مورد نیاز برای این روش تنها یک ماشین پدینگ و یک خشک کن گرم میباشد که به طور همزمان رنگ را فیکس و پارچه را خشک میکند. ماده رنگزا در ابتدا در حجم محدودی آب حل شده و سپس با افزودن آب سرد به اندازه کافی رقیق میشود. از آنجایی که پروسه فیکس شدن رنگ در شرایط خشک انجام نمیپذیرد، لذا به مقدار محدودی humectant نیاز میباشد. لذا به مقدار 5-100 گرم بر لیتر اوره به محلول اضافه شده و همچنین افزودنی های دیگری از قبیل resist salt-o به میزان 10 گرم بر لیتر، 10-30 گرم بر لیتر کربنات سدیم و در مواقعی که نگرانی از مهاجرت رنگ وجود دارد، 100-50 گرم بر لیتر غلظت دهنده آلجینات سدیم نیز استفاده میشود. جهت فیکس نیز پارچه به مدت 2 تا 4 دقیقه در دمای 120-140 درجه سانتیگراد خشک میشود.

مزایای این فرآیند در مقایسه با پروسه پد درای استیم:

- نیازمندی به خرید ماشین آلات کمتر (فقط پد درای)

- مواد شیمیایی کمتر

- انرژی کمتر (بدون بخار)

- شستشوی راحتتر (بدون نمک)

- تکرارپذیری بهتر

After Treatment در پروسه رنگرزی راکتیو:

دو عامل در طول پروسه After treatment رنگرزی راکتیو مهم میباشند.

پس از پایان رنگرزی، پارچه رنگرزی شده نباید در شرایط قلیایی و دمای بالا صابون زنی شود. این مورد به وسیله خنثی سازی با اسید استیک قبل از صابون زدن انجام خواهد شد. بهترین روش برای خارج کردن رنگهای هیدرولیز شده از پارچه، استفاده از مواد و محلولهای شوینده در دمای بالا میباشد. اگر این رنگها به طور کامل از پارچه خارج شوند، دیگر نیازی به استفاده از مواد تثبیت کننده کاتیونیک برای دستیابی به بهینه ترین ثبات تعریق وجود ندارد.

هنگامی که در پروسه رنگرزی از سیلیکات سدیم به عنوان ماده قلیایی برای تثبیت رنگ استفاده شده باشد، نباید خنثی سازی با استفاده از اسید استیک انجام شود، چرا که پس از خنثی شدن، ذرات سیلیکا اسید خنثی شده نامحلول ممکن است در بین الیاف رسوب کرده و در این حالت احساس خشکی و زیردست نامناسبی روی پارچه ایجاد کند.

توسعه در فرآیند رنگرزی

رنگرزی تری کروماتیک توسط فرآیند رمق کشی

ملاحظات اقتصادی و بحث ها و عوامل اکولوژیکی، عوامل اصلی در انتخاب فرآیند رنگرزی ایده آل و انتخاب بهینه رنگ هستند.

در فرآیند رنگرزی، بیش از 60 درصد رنگرزی راکتیو با استفاده از روش رمق کشی انجام شده و الباقی عموما با یکی از روشهای Padding انجام میشود. انتخاب نوع سیستم تری کروماتیک برای رنگرزها زمانی که رنج رنگ راکتیو خود را برای فرآیند رمق کشی انتخاب میکنند، از اهمیت اساسی برخوردار است. ترکیب یک رنگ زرد، قرمز و آبی میتواند طیف وسیعی از شیدها را بدست آورد.

یکی دیگر از نیازمندی های اصلی که در ترکیب سه رنگ وجود دارد، تکرارپذیری خوب و قابل قبول میباشد. چه زمانی که فرمول رنگرزی از آزمایشگاه به خط رنگرزی منتقل میشود و چه زمانی که رنگرزی از یک دستگاه به دستگاه دیگر یا از یک خط به یک خط دیگر منتقل میگردد، که به واسطه آن همه شرایط رنگرزی نمیتواند در طول پروسه دقیقا یکسان نگاه داشته شود.

به طور خلاصه، نیازمندیهای اصلی در ترکیب سه رنگ اصلی راکتیو عبارتند از نتایج رنگرزی قابل اعتماد، مقرون به صرفه بودن، تکرارپذیری خوب به معنی رسیدن به یک شید نهایی یکسان حتی اگر شرایط رنگرزی تغییر کند و همچنین سطح قابل قبولی از ثبات رنگ در پارچه.

رنگرزی رمق کشی همگن و یکنواخت:

برای دستیابی به قابلیت اطمینان و تکرارپذیری بهینه در رنگرزی، دو معیار اصلی باید رعایت شود.

- بهترین تعادل ممکن باید بین خواص مختلف هر سه رنگ در فرمول رنگرزی وجود داشته باشد. به عبارت دیگر رفتارهای هر سه رنگ به کار رفته در ترکیب در هر سه حوزه خواص انتشار و افینیته، رفتار تثبیت و خصوصیات شستشو باید یکسان باشد.

- نوسانات عادی در شرایط رنگرزی نباید بر تکرارپذیری اثر منفی بگذارد.

پروسه رنگرزی:

افزودن مرحله به مرحله قلیا اثر مثبت قابل ملاحظه ای در پروسه رنگرزی داشته و امکان تنظیم بهینه فرآیند رمق کشی را فراهم میکند. البته این مورد در خصوص رنگ های وینیل سولفون صدق نمیکند. امروزه مزایای سیستم های کنترل خودکار رنگرزی به خوبی شناخته شده است که از میان آنها میتوان به پروفایل تثبیت بهینه، تکرارپذیری عالی، یکنواختی عالی، زمان رنگرزی کوتاه، فرآیند رنگرزی خودکار، اشتباهات محدودتر و اپراتورهای مورد نیاز کمتر، اشاره نمود. به طور معمول، دمای رنگرزی در 60 درجه سانتیگراد تنظیم میشود. پس از آماده سازی پارچه، نمک و مواد کمکی مورد نیاز از ابتدا به حمام رنگ تزریق شده و رنگ با استفاده از سیستم دوزینگ به صورت آرام آرام به حمام اضافه میشود. پس از گذشت زمان مختصر، دوزینگ قلیای برنامه ریزی شده را میتوان شروع کرده تا مرحله تثبیت نهایی آغاز شود.

با تغییر و تنظیم پارامترهای رنگرزی مانند میزان نمک، نوع و مقدار قلیا، پروفایل افزودن مواد و مدت مراحل جداگانه در فرآیند رنگرزی، پروسه رنگرزی را میتوان به گونه ای تنظیم کرد که با کلیه پارچه های مختلف و عمق شیدهای مورد نظر، مطابقت داشته باشد. از جمله پارچه های تولید شده از الیاف سلولزی بازسازی شده، مانند ویسکوز، مودال، پلینوزیک، لیوسل و کوپرا.

پروسه های After Treatment :

اگر رنگ راکتیو استفاده شده، قدرت جذب و تثبیت مناسبی داشته باشد، مقادیر کمی رنگ هیدرولیز شده باقی میماند که میبایست شسته شده و از پارچه خارج گردد. عموماً بیش از 90٪ رنگ هیدرولیز شده هنگام تخلیه حمام از دستگاه خارج شده و حذف میشود. شستشوی سری اول سه هدف را دنبال میکند: کاهش غلظت نمک، کاهش میزان رنگ فیکس نشده و کاهش سطح قلیایی حمام. در شستشوی دوم با افزودن اسید، PH محیط خنثی سازی شده و از هیدرولیز جزئی رنگ های تثبیت شده روی پارچه در مرحله صابون سازی جلوگیری میشود.

در مرحله بعد که شستشو در حمام داغ میباشد، رنگهای تثبیت نشده به سطح الیاف آورده شده و به هنگام تخلیه از سیستم حذف میشوند.

رنگرزی راکتیو کم نمک:

طیفهای جدیدی از رنگهای راکتیو bifunctional ، راندمان خوبی در رمق کشی و فیکسینگ از خود نشان داده و برای رنگرزی کم نمک مناسب میباشند.

با افزایش جهانی مصرف رنگهای راکتیو، ضروری است برای مقابله با آسیبهای زیست محیطی ایجاد شده که مهمترین آن حجم بالای فاضلاب رنگی که حاوی مقداری زیادی نمک و قلیا نیز هست، ترتیبی اتخاذ گردد.

علاوه بر الزامات زیست محیطی، هزینه های تولید نیز باید در صورت امکان و بدون به خطر انداختن بهره وری، کاهش داده شود.

مزایای رنگرزی کم نمک عبارتند از:

- بهره وری بالا

- هزینه رنگرزی پایینتر

- یکنواختی خوب

- مهاجرت خوب

- شستشوی آسان

مزیت رنگ های جدید این است که در کاربردهای معمولی و کم نمک، نوسان بسیار کمی در سطح تثبیت و رمق کشی از خود نشان میدهند.

همچنین رنگرزی کم نمک در مقایسه با رنگرزی معمولی، شستشوی راحتتری نیز دارد، چرا که با کاهش نمک، از سطح تمایل رنگ به الیاف کاسته شده و جداسازی رنگهای هیدرولیز شده به مراتب راحتتر میشود.

به طور کلی، میتوان مصرف نمک را بین 30 تا 50 درصد کاهش داد.

برای رنگرزی کم نمک، از دو روش میتوان استفاده کرد.

روش افزایش خطی دما:

این روش در مقایسه با افزودن یکجای نمک در دمای بالا، افینیته بالاتری در رنگ راکتیو ایجاد کرده و لذا بیشترین بازده رنگرزی را محیا میکند.

روش رنگرزی با دمای ثابت:

این روش با کاهش میل ترکیبی در نتیجه دمای بالا، یکنواختی بیشتری ایجاد میکند. معمولا از این روش برای رنگرزی پارچه و نخ سنگین (چگالی بالا) استفاده میشود.

رنگرزی بدون نمک:

عملا چندین روش به منظور دستیابی به رنگرزی بدون نمک مرسوم است:

- استفاده از رنگهای با راکتیویته و تثبیت بالا

- افزایش رمق کشی

رنگهای راکتیو با تثبیت بالا دارای چندین گروه راکتیو بوده و در نتیجه احتمال پیوند رنگهای راکتیو با فیبر افزایش یافته است. با این حال، برای به دست آوردن شیدهای تیره تر، کنترل هیدرولیز بسیار دشوار میشود.

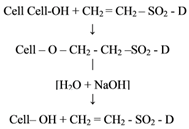

این واقعیت که تثبیت رنگ های راکتیو بر روی بسترهای حاوی گروه های آمینه بسیار بیشتر از الیاف سلولزی است، باعث شده که تحقیقات زیادی در اضافه کردن amino residues در الیاف سلولزی صورت پذیرد.

به عنوان مثال، از طریق پروسس کردن سلولز با N-2-sulphatoethylpiperazine در فرآیند پدینگ و در حضور هیدروکسید سدیم و حرارت دادن تا دمای 150 درجه سانتیگراد به مدت 2.5 دقیقه، میتوان به این مقصود دست یافت. سلولز اصلاح شده ای که با این روش به دست میآید، دارای تعداد زیادی پیوند کووالانسی piperazine میباشد که به راحتی با رنگهای راکتیو معمولی بدون نیاز به هیچ قلیایی واکنش برقرار میکند.

اصلاح با glycidyl trimethylammonium chloride :

در این روش برای اصلاح سلولز از گلیسیدیل تری متیل آمونیوم کلرید یا پیش ساز آن 1-کلرو 2-هیدروکسی 3-تری متیل آمونیوم پروپان استفاده میشود.

توصیه میشود که پروسه اصلاح در یک pad-bake یا در یک فرآیند pad-batch قلیایی انجام شود. از آنجایی که ساختار (II) غالباً رایج است، رنگ راکتیو سولفونه آنیونی از ابتدا به باقیمانده آمونیوم چهارم روی فیبر جذب یونی میشود.

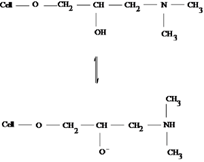

اصلاح با N, N-dymethylazetidinium chloride (DMMAAC)

DMMAAC با روش alkali-catalysed pad-dry-bake با پنبه منجر به پیوند کووالانسی و تشکیل ساختاری به شکل زیر میشود:

رنگرزی با رنگ راکتیو خنثی:

رنگهای راکتیو معمولی حاوی کلرید سیانوریک (رنگهای جایگزین هالوژن) از طریق واکنش جانشینی، اسیدهای قوی از قبیل Hcl یا HF آزاد کرده و با فیبر سلولزی واکنش میدهند.

برای خنثی سازی این اسیدهای آزاد شده در طی فرآیند رنگرزی و تثبیت، باید قلیا اضافه شود.

استفاده از نمک های آزاد کننده در این پروسه ضروری است، چرا که فرآیند اتصال اسیدی دارای معایب مختلفی است. یه عنوان مثال، استفاده از حجم و غلظت بالای قلیا منجر به غلظت و آلودگی شیمیایی پساب رنگرزی شده و لذا فرآیند تصفیه پساب زمانبر و پر هزینه میشود.

این رنگ ها در آب نمک داغ حل میشوند. pH با افزودن محلول بافر بین 6.5 تا 7.5 تنظیم میشود. نمک گلوبر نیز پس از حل شدن رنگ ها اضافه میشود. مقدار نمک گلوبر مورد نیاز بسته به غلظت رنگ ها متفاوت است.

- 10 تا 40 گرم بر لیتر برای شیدهای روشن

- 40 تا 80 گرم بر لیتر برای شیدهای متوسط

- 80 گرم بر لیتر برای شیدهای تیره

زمان و دمای رنگرزی به عمق رنگ و نوع دستگاه رنگرزی بستگی دارد که میتواند دستگاه رنگرزی معمولی ژیگر یا جت باشد. رنگرزی را میتوان در دمای دلخواه به عنوان مثال، 80 یا 130 درجه سانتیگراد مطابق با نوع دستگاه انجام داد. اگر نیاز است که زمان رنگرزی کوتاه شود، تثبیت را میتوان در pH قلیایی انجام داد.

پس از رنگرزی، شستشو با آب سرد، شستشو با آب گرم، صابون زدن و دوباره آبکشی با آب سرد برای حذف رنگ های تثبیت نشده انجام میشود. همچنین میتوان از فیکسه رنگ های کاتیونیک برای بهبود ثبات شستشو در شیدهای متوسط و تیره استفاده نمود.

از آنجایی که رنگهای راکتیو خنثی در دمای بالا و تحت pH خنثی استفاده میشوند، مخلوطی از این رنگها با رنگهای دیسپرس برای رنگرزی تک حمامه پارچه های پلی استر/پنبه بسیار مناسب هستند. سایر پارچه های ترکیبی نظیر اکریلیک/پنبه و نایلون/ ویسکوز را نیز میتوان به همین ترتیب در یک حمام رنگرزی نمود.

مزایای استفاده از رنگهای راکتیو خنثی نسبت به رنگهای راکتیو معمولی:

- رنگرزی آسانتر، چرا که افزودن کلیه رنگ ها و مواد شیمیایی، قبل از حرارت دادن انجام مشود.

- یکنواختی و تثبیت بهتر

- تکرارپذیری عالی

- بهره وری بیشتر

- پساب رنگرزی تمیزتر و سازگارتر با محیط زیست

نتیجه گیری:

بازار رنگهای راکتیو به گسترش خود ادامه خواهد داد. این مسئله تا حدی به دلیل افزایش تولید الیاف سلولزی علی الخصوص پنبه و دلیل مهمتر، جایگزینی سایر کلاس های رنگ سلولزی، نظیر رنگ های آزوئیک و گوگردی، با رنگ های راکتیو میباشد.

نیروی محرکه اصلی تحقیق و توسعه رنگ های راکتیو در دهه گذشته به سه دسته کلی تقسیم میشود:

- نیاز به رنگهای اکونومی و اقتصادی تر

- عملکرد زیست محیطی بهتر

- بهبود خواص فنی

به منظور اقتصادی کردن رنگها و رنگرزی راکتیو، مواردی از قبیل اصلاح و موثرتر کردن فرآیند تولید رنگ، کوتاه سازی پروسه رنگرزی استاندارد و استفاده از رنگ های با تثبیت بهتر و دارای کروموفورهای قوی تر، انجام گردیده است.

اغلب این نیازمندی ها با یکدیگر همپوشانی داشته و احتمالا همچنان به عنوان محرک های اصلی توسعه در دهه آینده باقی خواهند ماند. تلاشهای زیادی برای بهبود عملکرد و تثبیت کامل رنگ راکتیو در رنگرزی پنبه انجام شده است، اما تا به امروز، هیچ راه رضایتبخش و ایده آلی برای دستیابی به این امر به صورت تجاری معرفی نشده است.

گزارشها درخصوص برخی پتنت های اخیر نشان میدهد که بازده تثبیت بیش از 99 درصد نیز امکانپذیر بوده و اگر این ادعاها تأیید شوند، میتوان گفت که عملا فضای زیادی برای توسعه بیشتر فناوری رنگهای راکتیو، باقی نمانده است.